隨著工業4.0和智能制造浪潮的深入推進,工廠生產環境正經歷一場深刻的數字化變革。傳統上,大數據分析多集中于云端或企業數據中心,對海量生產數據進行集中處理。面對實時性要求極高、數據量激增且網絡帶寬受限的工業場景,將大數據分析的能力下沉到工廠網絡的“邊緣”——即更靠近數據源頭的設備側或本地網關——已成為提升生產效率、保障系統可靠性與實現敏捷響應的關鍵戰略。

一、 邊緣的崛起:為何分析需要靠近數據源頭?

工廠網絡邊緣,涵蓋了數控機床、傳感器、機器人、AGV(自動導引車)以及生產線控制單元等設備及其構成的局部網絡。在此產生數據具有鮮明的特征:

- 海量與高速:高清視覺檢測、振動傳感器等持續生成TB級數據流。

- 強實時性:如預測性維護、質量實時控制,延遲需在毫秒級。

- 高帶寬成本與隱私安全:將所有原始數據上傳至云端既不經濟,也可能暴露核心工藝數據。

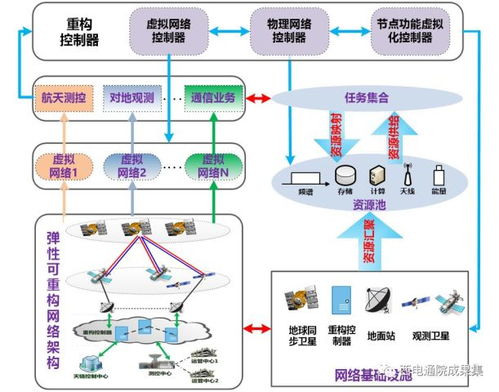

將大數據分析(包括實時流處理、輕量級機器學習和規則引擎)部署在邊緣,能夠就近完成數據的過濾、聚合、預處理與即時分析,只將關鍵摘要、模型更新或異常警報上傳至云端,從而實現“云邊協同”。這有效緩解了網絡壓力,降低了延遲,并加強了對敏感數據的本地化控制。

二、 關鍵技術支撐:賦能邊緣智能分析的網絡與計算架構

將大數據分析擴展到邊緣,并非簡單的技術平移,而是依賴于一系列網絡與計算技術的融合創新:

- 邊緣計算硬件:高性能、低功耗且工業級堅固的邊緣服務器、網關和具備計算能力的終端設備(如AI攝像頭),為運行分析算法提供了物理基礎。

- 網絡技術演進:

- 5G與TSN(時間敏感網絡):5G uRLLC(超高可靠低時延通信)和TSN技術為邊緣設備間及邊緣與云之間的數據傳輸提供了確定性的超低時延和高可靠性通道,尤其適合協同機器人、遠程控制等場景。

- 工業PON與邊緣網絡切片:無源光網絡(PON)提供高帶寬接入,結合網絡切片技術,可在同一物理基礎設施上為不同優先級的分析任務(如視頻安防與精密裝配監控)隔離出專屬的虛擬網絡,保障關鍵業務的服務質量。

- 協議與接口標準化:OPC UA over TSN 等標準正成為統一工業數據互操作的關鍵,確保不同廠商設備產生的數據能被邊緣分析平臺無縫理解與處理。

- 分布式分析框架與輕量級AI:適應邊緣資源約束的微服務架構、容器化技術(如Docker, K3s)使得分析應用能夠靈活部署與管理。模型壓縮、知識蒸餾等技術讓復雜的AI模型得以在資源有限的邊緣設備上高效運行。

三、 應用場景:從預測性維護到柔性生產

邊緣大數據分析正在工廠的多個環節創造價值:

- 預測性維護:在設備側實時分析振動、溫度等時序數據,提前數小時甚至數天預警故障,避免非計劃停機。

- 實時質量控制:在生產線上利用邊緣AI進行視覺檢測,毫秒級識別產品缺陷,并立即反饋調整工藝參數。

- 能耗優化:實時監控與分析車間內水、電、氣的消耗數據,動態調整設備運行狀態,實現節能降耗。

- 資產跟蹤與供應鏈可視化:通過邊緣節點處理RFID、藍牙定位數據,實時追蹤物料、在制品和成品的位置與狀態。

- 柔性制造與AGV調度:邊緣節點實時處理環境與訂單變化數據,快速重新規劃AGV路徑和生產序列,響應小批量、多品種的生產需求。

四、 挑戰與未來展望

盡管前景廣闊,拓展之路仍面臨挑戰:邊緣節點的安全防護、大規模邊緣應用的統一管理、云邊分析任務的最優分配與協同、以及復合型人才的缺乏等。隨著算力成本的持續下降、AI算法的進一步輕量化以及工業互聯網體系的成熟,工廠網絡邊緣將演變為一個高度自治、智能互聯的“分析網格”。大數據分析將如同神經系統般遍布工廠每個角落,實現從“感知”到“認知”再到“自主決策”的飛躍,最終構筑起真正自適應、自優化的智慧工廠。

將大數據分析推向工廠網絡邊緣,是連接物理世界與數字智能的關鍵一步。它不僅是技術的演進,更是生產模式與管理思維的革新。通過強大的網絡技術與邊緣智能的深度融合,制造企業得以在數據的源頭釋放價值,邁向更高效、更靈活、更具韌性的未來制造新時代。